投稿日: 更新日:

製造現場のご担当者さまから、こんなお話をよく伺います。

「生産計画も進捗も、全部エクセル管理です」

「ファイルが多すぎて、どれが最新か分からない」

「現場からの報告が遅れて、納期ギリギリでバタバタする」

エクセルは手軽で柔軟な反面、 会社の成長とともに「限界」を迎えやすいツールでもあります。

とはいえ、 「いきなり数千万円の生産管理パッケージを導入しましょう」 というのも、現実的ではありません。

この記事では、中小製造業が“ムリなく”エクセル生産管理から卒業するための3ステップを、

できるだけ具体的に整理してみます。

1.なぜエクセル生産管理が“限界”を迎えやすいのか

まずは、エクセル生産管理の「強み」と「弱み」を整理します。

エクセル生産管理の強み

- 現場主導で、すぐに作れる

- ちょっとした変更にも柔軟に対応できる

- 導入コストがほぼゼロ

スタートアップ的なフェーズでは、エクセルは本当に頼れる存在です。

問題は、それを「ずっと使い続けてしまう」ことにあります。

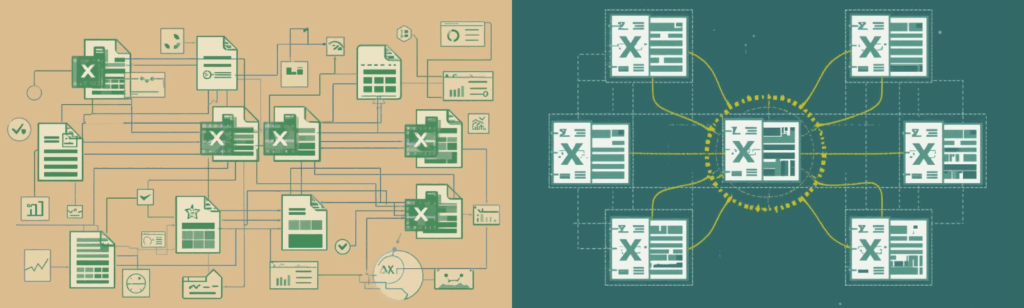

エクセル生産管理の典型的な“限界”パターン

- 担当者以外はファイルの構造が分からない(属人化)

- コピペや手入力が多く、入力ミスが頻発する

- ファイルが複数拠点、複数PCに散らばり、整合が取れない

- データ量が増え、開くだけで数分かかる

結果として、

「リアルタイムで状況を知りたい経営層」

「現場の負担を軽くしたい工場長」

「納期調整・段取りに追われる現場リーダー」

のストレスが、じわじわと積み上がっていきます。

2.”いきなり大規模パッケージ導入”が失敗しがちな理由

「エクセルは限界だから、有名な生産管理パッケージを入れよう」

この流れ自体は間違っていないのですが、

「いきなり大きく変えすぎる」ことにリスクがあります。

よくある失敗例としては、

- 機能が多すぎて、現場が使いこなせない

- 自社の業務フローとパッケージの前提が合わず、逆にムダな作業が増える

- カスタマイズを重ねた結果、結局「高価な専用システム」と変わらない状態に

中小企業の場合、

「今の業務を、どう変えたいのか」

「どこから着手するのが、コスパが良いのか」

を整理する前にパッケージ選定に入ってしまうと、

「高い買い物をしたのに、全然使われないシステム」になってしまうことも珍しくありません。

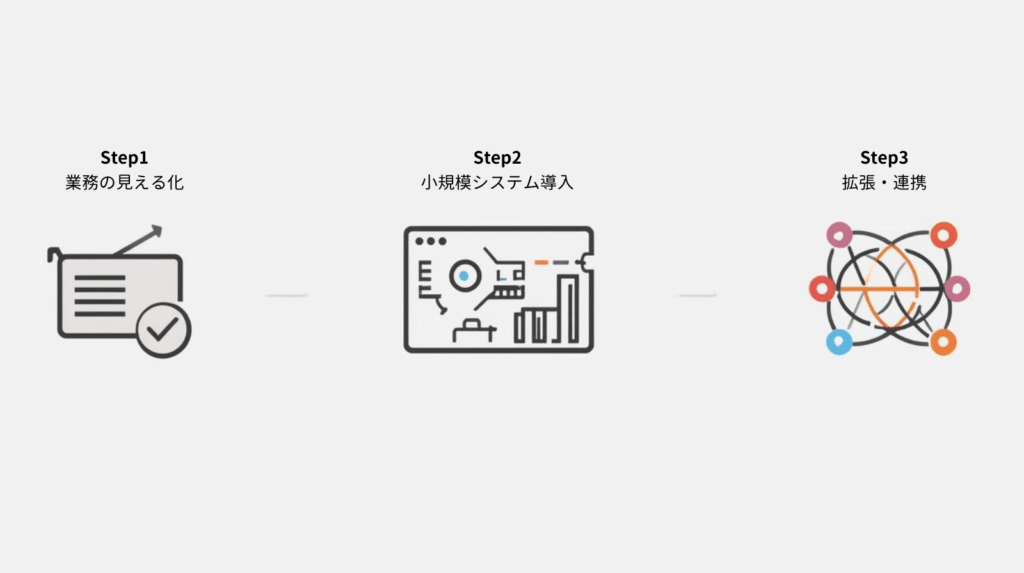

3.ステップ①:現状の業務フローと情報の流れを見える化する

最初のステップは、システムの検討に入る前に、業務を見える化することです。

3-1. “紙1〜2枚”レベルの業務フローを書き出す

完璧な業務フロー図を作る必要はありません。 まずは、次のような情報をざっくりと整理します。

- 受注 → 生産計画 → 現場指示 → 進捗報告 → 出荷

といった、大きな流れ - どの工程で、どのエクセルファイルを使っているのか

- 誰が入力し、誰が確認し、誰が承認しているのか

ホワイトボードでも手書きでも構いません。

「今、どこで手作業が多いのか」

「どこで情報が止まりやすいのか」

を洗い出すことが大切です。

3-2. “困りごとランキング”を作る

見える化をした後は、 現場メンバー・工場長・管理者などと一緒に、

1位:これだけは最優先で何とかしたい

2位:できれば近いうちに改善したい

3位:余裕があれば着手したい

という形で、困っているポイントに優先順位をつけます。

ここまで整理できると、

「どの業務からシステム化すべきか」が見えやすくなります。

4.ステップ②:まずは“ミニ生産管理システム”から始める

いきなりすべてをシステム化しようとせず、

1〜2つの領域に絞った“ミニ生産管理システム”から始めるのがおすすめです。

4-1. ミニ生産管理システムの例

- 「仕掛品・在庫の見える化」だけをシステム化

- 「生産指示と進捗報告」をWeb画面にして、エクセル集計をなくす

- 「受注〜生産〜出荷」のステータスを一覧で見えるようにする

こういった“小さめのシステム”でも、

- 紙のチェックリストやホワイトボードが不要になる

- 報告の電話・メールが減る

- 工場長や管理者が現場の状況を一目で確認できる

など、効果は決して小さくありません。

4-2. 徐々に“エクセルを外していく”イメージ

いきなりエクセルを捨てるのではなく、

既存のエクセルをそのまま生かしながら、一部の集計や進捗管理だけシステムに置き換え

↓

システム側の仕組みに慣れてきたら、エクセルの役割を徐々に減らす

という段階的な進め方が、現場にも負担が少なく、定着しやすいです。

5.ステップ③:周辺システムとの連携を見据える

ミニ生産管理システムが回り始めたら、 次に考えたいのが「周辺システムとの連携」です。

- 販売管理システムとの受注データ連携

- 在庫管理・購買システムとの発注・入庫データ連携

- 会計システムとの売上・原価連携

最初からすべてをつなぐ必要はありませんが、

「将来的に、どのシステムとつなぐ可能性があるか」

を意識して設計しておくことで、

後から大きな改修が必要になるリスクを減らすことができます。

6.マクティズムがお手伝いできること

マクティズムでは、中小製造業のお客さま向けに、

- エクセル/Accessで運用している生産管理の現状ヒアリング

- 業務フローの見える化(要件分析)

- 小さく始めるミニ生産管理システムの設計・開発

- 将来の全体構想(どの順番でシステム化するか)のご提案

といった形で、「業務の整理」から「開発」まで一気通貫で支援しています。

「パッケージ製品の比較から始める」のではなく、

自社の業務と現場の状況に合わせた“現実的な一歩”を一緒に考えるところからスタートします。

7.まとめ&次の一歩(ご相談のご案内)

エクセル生産管理は便利ですが、会社の成長とともに“限界”が見えやすい

- いきなり大規模なパッケージを導入する前に、 業務フローと困りごとを見える化 することが大切

- まずは“ミニ生産管理システム”から始め、 徐々にエクセルの役割を減らしていく進め方がおすすめ

- 将来的な周辺システムとの連携も意識しておくと、ムダな投資を避けられる

「うちの生産管理も、エクセルで限界を感じている…」

「何から手を付ければ良いか整理したい」

という場合は、

まずは現状のヒアリングと簡易アドバイスからでも、お気軽にご相談ください。

御社の状況に合わせて、ムリのない“最初の一歩” を一緒に考えさせていただきます。